| Общество с ограниченной ответственностью “ПУСК” Россия, 606440, Нижегородская область, г. Бор, ул. Ленина 142 |

|

Утверждаю М.П. |

Технико-экономическое обоснование

Проекта оснащения тепловозов ЧМЭ-3

Горьковской железной дороги системой СПДШ

Сметная

стоимость проекта 50 млн. руб.

Исполнитель:

Зам. директора ООО «ПУСК»

___________/Маралов

С.Е./

ООО «ПУСК»

Н. Новгород 12.08.2010

г.

1. Резюме

Система пуска дизеля просуществовала с момента изобретения более ста лет практически без изменений. В условиях ОАО «РЖД» эксплуатируется и обслуживается около четырех тысяч таких систем только на маневровых тепловозах ЧМЭ-3. Штатная система пуска дизеля тепловоза состоит из батареи, генератора, и дизеля. Затраты на ремонт и обслуживание этой системы тепловоза составляют 4.1% от общих затрат на ремонт и обслуживание тепловоза, а в случае замены батареи 92%.

В современные тенденции развития науки и техники предопределили изобретение системы пуска нового поколения. Эксплуатация тепловозов с новой системой пуска в период с 2003 по 2010 годы (№-№ 486, 4911, 4195, 4815, 4489, 3124, 2317, 4835, 3475, 126, 4723, 5997, 3206, 5992, 2524, 3110, 2773, 2055), показала её высокую надёжность и эффективность. Заходов тепловозов на ремонт по причине отказа самой системы не было. В результате использования новой системы пуска резко возросла «живучесть» тепловоза, которая выражается в том, что такой тепловоз запускается от конденсаторов при любой температуре, практически при любом напряжении аккумуляторной батареи (допускается снижение напряжения АБ со 110В до 30-40 В), причём АБ используется тяговая (осветительная) и не участвует в пуске дизеля.

Реализация проекта по оснащению тепловозного парка (ЧМЭ-3) Горьковской дороги системой СПДШ позволяет, перераспределив средства на плановую закупку батарей, перевооружить тепловозный парк дороги. В результате ОАО «РЖД» получает инновационную технологию, которая вписывается в национальные программы ресурсосбережения и развития прогрессивных технологий. Проект кроме большой рентабельности, повысит имидж компании в части заботы об экологии.

Потребность

в инвестициях для реализации проекта составляет 50 млн. рублей.

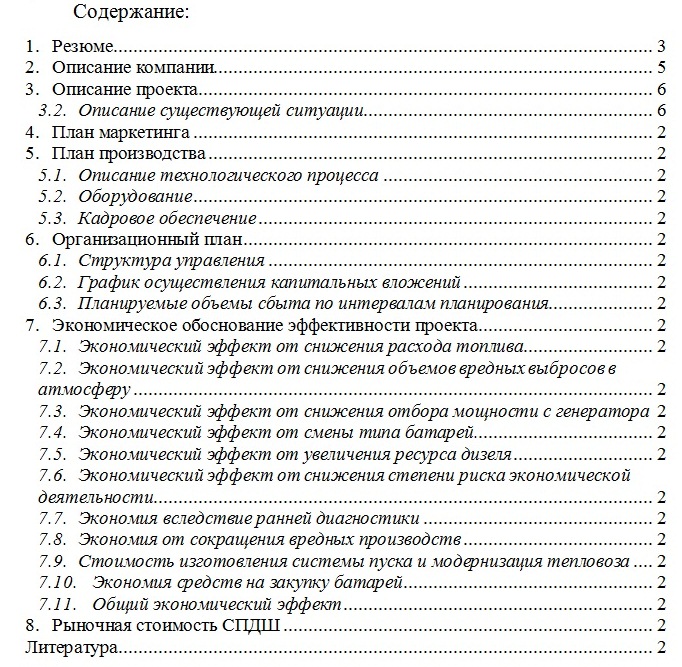

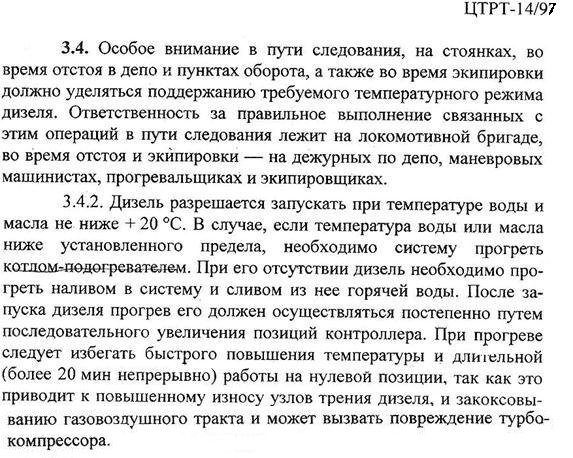

Таблица 1

Основные

финансово-экономические показатели проекта

Очевидна высокая

экономическая эффективность проекта, а так же низкая степень риска вследствие высокой

надежности СПДШ. Реализация данного проекта позволит в дальнейшем перейти на

новый вид ремонта «по факту» по таким узлам тепловоза как АБ, система запуска,

система заряда АБ, системы подачи топлива и смазки, дизель.

Отказ от реализации проекта в обозримом будущем приведёт к увеличению издержек (рост цен на топливо и батареи импортного производства, снижение качества ремонта и безопасности движения).

2. Описание компании

Виды деятельности: проектирование и производство электронных блоков управления, изготовление СПДШ.

Оборудование, планируемое к производству: устройства компьютерного управления большими токами, УДТМ, итд.

Юридический статус ООО «ПУСК»

Общество с Ограниченной Ответственностью «ПУСК».

Учредители – Шевяков А.В. и Ко.

Регистрационный номер и дата регистрации – 1045206687074; 15.02.2004 г.

Форма собственности – частная.

Код ОКПО 14590623

ОКОНХ 14951

ОКВЭД 30.20.9

ОКОПФ 65

ОКФС 16

Реквизиты ООО «ПУСК»

Борское

отделение СБ РФ

№4335 г. Бор

ИНН

5246025117

КПП

524601001

Банк:

Волго-Вятский банк СБ

РФ г.

Н.

Новгород

р/с 40702810042110000706

корр.

счет 30101810900000000603

Бик 042202603

2.1. Руководство

компании

Менеджмент компании отличается хорошей управленческой и технической подготовкой (люди, поработавшие в структуре ОАО «РЖД» на должностях от мастера цеха до начальника службы, не исключение, люди с 2-мя и более высшими образованиями), способностью решать коммерческие и производственные проблемы.

Управленческая команда компании подобрана по личным и деловым качествам каждого члена:

Директор - Шевяков Александр Васильевич

2.2. Краткая

характеристика ООО «ПУСК»

Компания организована мастером выпрямительно-аккумуляторного цеха Шевяковым А.В. с целью производства и монтажа СПДШ на тепловозы ЧМЭ-3. ООО «ПУСК» имеет большой потенциал в сфере разработок инновационных технологий для ОАО «РЖД». Молодая, энергичная компания предполагает разрабатывать и производить высокотехнологичное оборудование, как для ремонта, так и для эксплуатации подвижного состава. Единичные экземпляры продукции изготовлены и опробованы в условиях ТЧ-6, ГЖД в период с 1996 по 2009, а ныне в ТЧР-29 ГДРТ ЦТР – филиал ОАО «РЖД».

3. Описание проекта.

3.1. Цель реализации

проекта

Целью проекта является улучшение технических характеристик маневровых тепловозов ЧМЭ-3 ОАО «РЖД», уменьшение расхода топлива за счет исключения холостого хода, снижение вредных выбросов, унификация парка батарей, снижение риска коммерческой деятельности за счет повышения надежности тепловозов. Тем самым усилить позиции ОАО «РЖД» на рынке перевозок.

Для решения указанной выше задачи

планируется организовать производство и установку СПДШ на тепловозы ЧМЭ-3 Горьковской железной дороги. Реализация

данного проекта позволит: существенно экономить топливо, увеличить ресурс

дизеля тепловоза, уйти от дорогостоящих батарей, уменьшить вес батареи, снять

нагрузку с генератора, диагностировать тепловоз на линии, снизить вредные

выбросы в атмосферу.

3.2.

Описание существующей ситуации

В настоящее время на тепловозах ЧМЭ-3

применяется стартерная АБ импортного производства NKS – 150 (NKP - 150) стоимость, которой составляет

в среднем по России ≈ 500 000 рублей [1]. Срок службы данной батареи на

исправном тепловозе и в щадящем режиме должен составлять 3 года. Однако

наблюдается выход из строя в течение от 1 месяца из-за неисправности масляной и

топливной систем (увеличивается время проворота дизеля до 2 минут).

Технически все объясняется очень

просто: у АБ большое внутреннее сопротивление, а при пуске дизеля протекают

большие токи, поэтому возникает просадка напряжения на АБ. В случае

неисправности тепловоза существует вероятность вывести из строя батарею, сделав

несколько неудачных запусков. Все усложняется при минусовых температурах,

емкость батареи в зависимости от температуры может упасть от 30 до 70 %.

Некоторые машинисты предпочитают не глушить тепловозы в зимнее время даже при

простое, чтобы исключить риск не запустить тепловоз. В результате дизель тепловоза

в холодное время года напоминает «вечный двигатель».

При попытке машинистов экономить топливо,

т.е. глушить тепловоз во время простоя, выходит из строя батарея, если она не успевает полностью восстановится после предыдущего пуска

(пуск тепловоза невозможен при снижении напряжения батареи, ниже 90 В).

Парк тепловозов ЧМЭ-3 в основе своей выработал

свой ресурс еще 10 лет назад. Ситуация усугубляется тем, что после 1991 – го

года перестали поставляться ремкомплекты из Чехии. В сложившихся условиях абсолютно исправных тепловозов на линии единицы. Поэтому,

учитывая все вышесказанное, удар на себя принимают АБ и, как следствие, срок их

службы сокращается примерно до одного года.

Следует отметить также большие

габариты и массу стартерной батареи. На западе существует тенденция борьбы за

каждые

3.3.

Описание продукции

СПДШ включает в себя более дешевую [1] тяговую АБ отечественного производства НК – 125, блок конденсаторов большой емкости типа ИКЭ - 40/96 (МНЭ – 9/110) и электронный блок управления.

В результате установки получаем:

- высвобождение одной стартерной АБ (снимается при установке СПДШ), и отсутствие надобности заказывать батарею на 2-ой тепловоз;

- экономия топлива от 25% в зимнее время в результате

надёжности пуска и независимости ёмкости конденсаторов от температуры [2];

- надежность пуска даже при неисправной топливной и

масляной системах, за счет исключения аккумуляторной

батареи и её внутреннего сопротивления из процесса пуска дизеля, дозированный

расход энергии АБ;

- увеличение ресурса работы дизеля в 1,5 – 2 раза за

счет исключения холостого хода;

- возможность аварийного пуска дизеля при пониженном напряжении

АБ (до 30 – 40 В);

- возможность аварийного пуска дизеля при пониженном напряжении АБ ниже

30 В от АБ

другого тепловоза, электровоза, автомобиля или иного маломощного источника

постоянного тока («прикуривание»);

- повышение надёжности работы штатного устройства пуска (исключение

случаев приваривания пусковых контакторов) и цепей управления (разгрузка

регулятора напряжения и генератора заряда АБ);

- допустимое количество пусков без заряда АБ 30-40 раз [3];

- унификацию АБ тепловозов и электровозов (на ВЛ-80 стоят АБ типа НК -

125);

- снижение вредных выбросов в атмосферу;

- ранняя диагностика дизеля;

- снижение отбора мощности на генератор;

- все системы связанные с пуском дизеля работают в щадящем режиме.

4. План маркетинга

4.1.

Анализ рынка конденсаторных систем пуска

Существует несколько производителей

применяющих для запуска ДВС конденсаторы большой емкости:

– ЗАО «ЭЛИТ» производит СПД 1300 и СПД

2200 это оборудование для запуска двигателей внутреннего сгорания, которое

использует энергию конденсаторов при запуске. Продукция эта принципиально

отличается от СПДШ тем, что в запуске двигателя одновременно используется и АБ

и конденсатор. Эту систему можно с определенной натяжкой назвать прародителем

СПДШ;

– То же относится и к продукции ЗАО

«ЭСМА» конденсаторный запуск двигателей осуществляется совместно конденсаторами

и АБ;

– ООО «ПУСК» применяет защищенную

патентами технологию пуска ДВС с разделенными энергиями АБ и конденсаторов, не

имеющую на данный момент аналогов.

Потребность в системах СПДШ

испытывают все без исключения владельцы дизельной техники в России. Причина

тому резко континентальный климат и минусовая среднегодовая температура почти

во всех регионах.

Весь рынок сегментирован по

принадлежности к видам транспорта:

· железнодорожный транспорт;

· автомобильный транспорт (оснащенный

дизелями мощностью >

· речной и морской транспорт;

· сельхоз техника;

· военный транспорт и техника.

Система СПДШ может быть адаптирована для

каждого сегмента рынка.

Второй признак, по которому

производилась сегментация рынка - это размеры компаний:

· крупнейшие (например, ОАО «РЖД»). Этот сегмент

рынка характеризует большой территориальный охват – все регионы России, большое

количество дизельной техники более 15000 единиц. Данный сегмент рынка наиболее

привлекателен из-за объемов продукции необходимой для удовлетворения спроса, а

также минимального срока окупаемости (СПДШ окупается менее чем за полгода). При

этом существуют барьеры для вхождения на сегмент рынка;

· крупные;

· средние;

· мелкие (здесь имеются в виду частные предприниматели,

занимающиеся междугородней перевозкой грузов и имеющие от одного до десяти

грузовиков). На этом сегменте рынка транзакционные издержки минимальны т.к.

зачастую частный предприниматель в одном лице выполняет все управленческие

функции. Но для вхождения на этот сегмент рынка существуют свои барьеры. Для

автомобильного варианта СПДШ срок окупаемости составляет примерно 1 год и

стоимость его сравнима с оборотным капиталом компаний.

В результате стратегического

планирования в компании принято решение сориентироваться на один сегмент рынка

конденсаторных систем пуска, это железнодорожный транспорт. Выбор пал на этот

сегмент рынка по объективным причинам:

- наибольшее количество наработок по

системе имеется именно для ЖД транспорта;

- проведены испытания системы на 18

тепловозах в течение от 3 до 7 лет;

- наименьший срок окупаемости

системы;

- наибольший экономический эффект

связанный со спецификой работы маневровых локомотивов;

- проанализированы каналы

распространения продукции.

4.2.

Текущее состояние рынка АБ

Экономический рост, наблюдаемый в последние годы во

многих отраслях отечественной промышленности, транспорта и телекоммуникаций,

резко увеличил потребности в автономных источниках тока. Российские производители

наращивают производство АКБ различного назначения, успешно конкурируя с

западными и дальневосточными поставщиками.

Один из основных отечественных производителей этого

вида продукции — Тюменский аккумуляторный завод (ТАЗ). Он выпускает АКБ для

легковых и грузовых автомобилей, мотоциклов и мотороллеров, тракторов и

комбайнов, электрокар и электропогрузчиков, железнодорожных локомотивов и

тяжелых гусеничных машин. За последние годы на заводе было освоено и

модернизировано 14 типов свинцово-кислотных АКБ для автотракторной техники, 2

типа для тепловозов, 6 стационарных АКБ для электростанций, узлов связи и

газоперекачивающих установок, 3 типа для напольного электротранспорта, а также

батареи 12СТ-85П1 и 6СТ-170П1 для бронетанковой техники.

ООО «Аккумуляторные технологии» (г. Иркутск) выпускает

свои АБ на оборудовании американской фирмы Exide. Ассортимент «АкТех» включает

сухие и залитые батареи с прямой и обратной полярностью емкостью от 55 до 190 А•ч. На свою продукцию компания предоставляет двухлетнюю

гарантию. В

В числе последних разработок АООТ «НИИСТА» (г.

Подольск, Московская обл.) стартерная свинцовая АКБ нового типа напряжением 12 В емкостью 100 А•ч. Она предназначена для электрического

пуска двигателей танков и другой тяжелой техники в различных климатических

условиях. Ее аккумуляторы состоят из положительных и отрицательных электродов с

токоотводами из малосурьмянистых сплавов. Эта АКБ отличается ударо- и вибропрочной конструкцией межэлементных соединений и

моноблока из морозостойкого полипропилена. Положительный конверт-сепаратор

исключает возможность короткого замыкания электродов. Сокращено число операций

ремонта и технического обслуживания АКБ.

Свинцовые стартерные АКБ новой серии емкостью 63, 115

и 190 А•ч имеют большую пусковую мощность, увеличенный

до 6 лет срок службы, низкое внутреннее сопротивление и соответственно

минимальные потери напряжения внутри батареи. АКБ обладают высокими удельными

характеристиками, т. е. отношением емкости к объему и массе, и хорошо сохраняют

их при низких температурах.

По новой технологии с использованием последних

достижений аккумуляторной техники разработана серия стартерных батарей

номинальной емкостью 110, 140 и 170 А•ч,

предназначенных для работы в условиях Крайнего Севера. Электронагреватели

пленочного типа за 30 минут нагревают электролит этих АКБ от -50 до -30 °С.

Украинский «Владар» и К°.

Харьковский аккумуляторный завод «Владар» — один из ведущих производителей

свинцово-кислотных АКБ в Украине. Сегодня на современном оборудовании завод

выпускает следующие типы АКБ: стационарные СН, автоблокировочные АБН, для

мотоциклов МТС и мотороллеров МТ, стартерные СТ,

«Владар-Стандарт», «Владар-Плюс», «Владар-Кальций-Плюс» с пластинами из

свинцово-кальциево-оловянистого сплава. Высокая

техническая культура предприятия подтверждена международным сертификатом

качества ISO 9002. Вся продукция завода сертифицирована в УкрСЕПРО

и Росстандарте. На «Владаре»

организована переработка аккумуляторного лома, рекуперация свинцовых отходов,

производство из них свинца и его сплавов. 70% украинских тепловозов оснащено

АКБ 2ТН450-У2 и ТН150-У2 «Владар». АКБ типа АБН емкостью 72 и 80 А•ч работают на железнодорожных переездах и стрелочных

переводах. АКБ ЭН-80 устанавливают в системах питания низковольтных сетей

электропоездов.

Более 200 типов тяговых свинцово-кислотных АКБ

емкостью от 165 до 1200 А•ч напряжением 12–120 В для

напольного транспорта и резервных источников электропитания выпускает

совместное российско-бельгийское предприятие SSK GROUP (г. Москва). Батареи

собирают на новом технологическом оборудовании корпорации MAG с использованием

комплектующих лучших европейских производителей. АКБ SSK оснащены панцирными

положительными электродами со свинцовыми или мягкими медными перемычками между

ними. Металлический короб покрыт шестью слоями кислотоустойчивых лакокрасочных

материалов: два слоя грунтовки, три слоя краски, один слой лака. Батареи

выдерживают 1500 циклов зарядки/разрядки. Гарантийный срок службы АКБ SSK — 2

года, но не более 1200 зарядно-разрядных циклов. Конструкция и технические

характеристики АКБ SSK полностью соответствуют европейским стандартам DIN и BS.

Щелочные аккумуляторные батареи. Накопив более чем сорокалетний опыт

разработки и производства никель-кадмиевых бортовых АКБ для авиации, Опытный

завод «НИИХИТ» (г. Саратов) подготовил к серийному производству новое поколение

батарей этого типа с более высокими техническими и эксплуатационными

характеристиками. К их преимуществам можно отнести высокую удельную мощность

(до 600 Вт/кг), сохранение работоспособности при экстремальных температурах от

-60 до +100 °С, устойчивость к длительному перезаряду

при повышенной температуре, сохранность заряда в течение 30-90 суток, стойкость

к механическим нагрузкам, высокую надежность и безотказность при гарантийном

сроке службы 3,5–5 лет, технический ресурс эксплуатации не менее 8 лет. В числе

новинок «НИИХИТ» — авиационные АКБ типа 20 НКБН-28 и 20 НКМ-30 с номинальной

емкостью соответственно 28 и 30 А•ч, повышенной ударо-

и вибропрочностью, гарантированным сроком службы 5-6 лет. Их высокие

зарядно-разрядные характеристики сохраняются в интервале рабочих температур от

-30 до +50 °С. Новые АКБ оснащены биметаллическими датчиками контроля

температуры в полете.

Лидер российской экономики ОАО «Кузбассэлемент» (г. Ленинск-Кузнецкий, Кемеровская обл.) — крупнейший

производитель щелочных никель-кадмиевых и никель-железных аккумуляторов.

82 типа выпускаемых предприятием АКБ применяются на

железнодорожном, подземном и электрифицированном напольном транспорте, в радио-

и светооптической, медицинской и навигационной аппаратуре, в аварийно-поисковых

средствах морского и речного судоходства, для освещения рабочих мест в рудниках

и шахтах. Щелочные аккумуляторы емкостью 400–600 А•ч

работают в средних и длительных режимах разряда, не требуют специальных условий

для размещения, работоспособны при температурах от -20 до +40 °С, отличаются

высокой надежностью. Ресурс таких АКБ превышает 2000 циклов зарядки/разрядки.

Их выпускают в металлических емкостях, выдерживающих тяжелые механические

нагрузки и вибрации.

Одно из ведущих отечественных предприятий по

производству АКБ различных электрохимических систем — ФГУП «Уралэлемент» (г.

Верхний Уфалей, Челябинская обл.). Традиционная

продукция завода — малогабаритные призматические никель-кадмиевые аккумуляторы,

Новые виды аккумуляторных батарей Все,

о чем шла речь до сих пор, — это традиционные виды АКБ. Однако за последнее

время было создано большое количество принципиально новых аккумуляторов. НИАИ

«Источник» (г. Санкт-Петербург) — преемник Всесоюзного

научно-исследовательского аккумуляторного института. Ему принадлежит разработка

отечественной технологии производства свинцовых АКБ, создание первых в России

никель-кадмиевых и никель-железных, серебряно-цинковых

и серебряно-кадмиевых аккумуляторов. Сегодня институт разрабатывает и выпускает

автономные источники тока различных электрохимических систем номинальной

мощностью от 0,6 до 200 А•ч для космической и

специальной техники, средств связи, промышленности, транспорта. НИАИ «Источник»

производит два типа призматических никель-кадмиевых аккумуляторов емкостью от 4

до 200 А•ч: НКГ (с металлокерамическими положительными

и отрицательными электродами) и НКГК (с металлокерамическими положительными

электродами). Их преимущества: герметичность, минимальный саморазряд,

механическая прочность, работоспособность в широком диапазоне токовых нагрузок

и температур. Срок службы — 5–10 лет. В институте созданы первые никель-металлогидридные

аккумуляторы емкостью от 20 до 50 А•ч с высокой

удельной энергией по массе и объему. Срок их службы в 2–3 раза больше, чем

аккумуляторов НКГ и НКГК. На базе новых аккумуляторов можно комплектовать АКБ с

любым напряжением. Санкт-петербургский НИАИ — создатель первых в мире

герметичных никель-водородных аккумуляторов НВ-40 и НВ-50 с удельной

энергоемкостью соответственно 48,8 и 58,5 Вт•ч/кг. Их отличает отсутствие

обслуживания, длительный срок службы, экологическая чистота и безопасность

эксплуатации, работоспособность в любом положении, устойчивость к воздействию

разнообразных механических нагрузок.

ФГУП «Уралэлемент» для авиации и флота выпускает

серебряно-цинковые АКБ, удельная энергоемкость которых в несколько раз больше,

чем у обычных свинцово-кислотных и щелочных аккумуляторов. Большие разрядные

токи АКБ системы Ag/Zn раскручивают мощные двигатели в аварийных ситуациях. Они

работоспособны при температурах от 0 до 50 °С при

относительной влажности воздуха до 98%. Продолжительность разряда АКБ большими

токами не менее 2 часов, малыми — до 5 суток. Основное назначение

водоактивируемой АКБ одноразового действия 36МХС-0,2 системы «магний-хлористый свинец» — питание аппаратуры для

зондирования атмосферы, получение энергии в любых нештатных ситуациях при

наличии пресной или морской воды. Срок хранения батареи — 36 месяцев

ОАО «Литий-элемент» (г. Саратов) — ведущее

отечественное предприятие по выпуску литиевых источников тока (ЛИТ) большой

емкости, ЛИТ для кардиостимуляторов, ампульных и тепловых источников тока.

Здесь впервые в мире была решена задача по созданию пожаро и взрывобезопасных

ЛИТ емкостью до 800 А•ч с удельной энергией 300

Вт•ч/кг, или 700 Вт•ч/л. ЛИТ работоспособны в широком диапазоне механических и

токовых нагрузок, климатических условий, не требуют обслуживания при

эксплуатации, хранятся в течение 25 лет.

Широкий ассортимент элементов питания и АКБ различных

электрохимических систем производит ОАО «Энергия» (г. Елец, Липецкая обл.).

Марганцево-цинковые источники тока необходимы для электропитания аппаратуры

освещения и связи, радиоприемников и радиостанций, фотоаппаратов, геофизических

приборов, электроизгородей, навигационного оборудования.

4.3.

Текущее состояние рынка конденсаторов

В нашей стране существует много заводов по

производству конденсаторов, но не все они производят конденсаторы, подходящие

по своим параметрам для работы в системе СПДШ.

Компания «Радио сервис» (г. Ижевск) специализируется на

–

поставках отечественных и импортных электронных компонентов;

–

разработке

электронных устройств любой сложности;

–

современном

электронном производстве с применением технологии

поверхностного монтажа.

Конденсаторы ИКЭ-40/90 по состоянию на август 2010

года «Радио сервис» готов поставлять по цене 50622 рубля.

ЗАО «НПО «ТехноКор» (г. Москва). Разработка,

производство МНЭ – молекулярных накопителей энергии, систем внешнего

электрического пуска двигателей на их основе, а также систем и средств

обслуживания автотракторной техники: компрессорные установки, стенды

обслуживания фильтров. На предприятии действует система менеджмента качества

(стандарты СРПП ВТ, ГОСТ Р ИСО 9001-2001),

действует ПЗ МО РФ. Производится более 30 моделей МНЭ.

ЗАО «Эсма» (г. Троицк Московской области),

специализируется на производстве конденсаторов электрохимических; источниках

бесперебойного электропитания Экспорт: конденсаторов постоянной емкости;

монокуляров; приборов астрономических.

ОАО “ПЗР Плескава”. Предприятие обладает

машиностроительной базой и имеет возможности по изготовлению сложного

специально-технического оборудования.

Завод является активным членом Российской Ассоциации

Производителей Электроинструмента (РАПЭ) и с 2000 года базовым предприятием по

производству блоков управления электроинструментом. Также входит в Российское

Агентство по Системам Управления (РАСУ).

“Плескава” имеет выгодное географическое положение -

завод расположен в г. Пскове, областном центре Псковской области.

Особенностью расположения области является наличие

внешних границ России с Эстонией, Латвией, Республикой Белоруссия.

Описание производств:

–

Производство

конденсаторов постоянной емкости

–

Производство подстроечных

конденсаторов

–

Производство

блоков управления электроинструментом

–

Керамическое

производство

–

Гальваническое

производство

–

Участок

термопластавтоматов

–

Инструментальное

производство

Оборудование: электроискровое,

шлифовальное, координатное шлифование, оптико-шлифовальное, заточное,

фрезерное, токарное, координатно-расточное и др.

ЗАО "ЭЛИТ" (аббревиатура

полного названия "Электрохимические Источники Тока"), было образовано

в

За эти годы специалисты "ЭЛИТ" создали

десятки типов суперконденсаторов для различных сфер применения, требующих

высоких удельных характеристик и быстрого вывода энергии, в частности таких как :

пусковые системы двигателей внутреннего сгорания;

системы поддержания энергоснабжения при пропадании

питания в основной сети;

системы компенсации пиковых нагрузок.

5. План производства

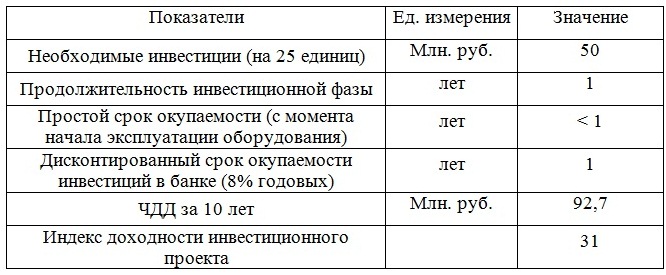

5.1. Описание технологического процесса

Технологический

процесс изготовления СПДШ представлен на рис. 1:

5.2. Оборудование

Для

изготовления СПДШ необходимо следующее оборудование:

-

станки токарно-винторезные;

-

станки фрезерные;

-

сварочные

трансформаторы;

-

сверлильные

станки;

-

станки для

изготовления печатных плат.

5.3. Кадровое обеспечение

Работу

оборудования будут обеспечивать следующие рабочие:

-

токарь – 1 чел.

-

фрезеровщик - 1

чел.

-

сварщик – 1 чел.

-

слесарь

механосборочных работ – 1 чел.

-

электронщики – 2

чел.

Сборку и

монтаж будут обеспечивать следующие рабочие:

-

аккумуляторщики –

2 чел.

-

электрик

монтажник - 4 чел.

-

слесарь – 1 чел.

6. Организационный план

6.1. Структура управления

Форма

собственности предприятия – частная общество с ограниченной ответственностью.

Директор: Шевяков Александр Васильевич.

Персонал

Работу по изготовлению, сборке и монтажу будут

обеспечивать следующие рабочие:

-

токарь – 1 чел.

-

фрезеровщик - 1

чел.

-

сварщик – 1 чел.

-

слесарь

механосборочных работ – 1 чел.

-

электронщики – 2

чел.

-

аккумуляторщики –

2 чел.

-

электрик

монтажник - 4 чел.

-

слесарь – 2 чел.

-

мастер

механического участка – 1 чел.

6.2.

График осуществления капитальных

вложений

Работа по

выполнению проекта разбита на три этапа. Первый этап работ будет выполняться на

арендуемых в ТЧР-29 площадях. Капитальные затраты здесь – только аренда

помещения и закупка поточной линии по производству печатных плат. Временной

промежуток первого этапа – 2011 год. Одновременно будут вестись

подготовительные работы для второго этапа работ. Здесь имеется в виду аренда

отдельного помещения с тракционными путями. Закупка оборудования. Поиск и

заключение контрактов со специалистами.

Второй этап

работ будет производиться в арендованном отдельном помещении. Временной отрезок

второго этапа 2012 год.

Третий этап –

2013 год это выход на максимальные мощности.

График осуществления капитальных вложений

|

6.3. Планируемые объемы сбыта по интервалам планирования

На первом

этапе работы планируется изготовить и установить 25 систем СПДШ на локомотивах

ГЖД. При этом планируется обучение бригад для установки и обслуживания СПДШ на

других дорогах.

На втором

этапе работ планируется изготовить и установить порядка 200 систем СПДШ, на

всем полигоне ГЖД, при этом кроме обучения бригад для работы на других дорогах

планируется по заявкам РЖД адаптировать СПДШ к локомотивам, работающим в

условиях севера.

На третьем

этапе работ планируется изготовить и установить 600 систем СПДШ, причем для

установки и обслуживания СПДШ на полигонах других дорог, руководство ООО «ПУСК» в случае достижения таковой договоренности

планирует привлечь организацию, входящую в состав РЖД, например, ОЦВ.

7. Экономическое обоснование

эффективности проекта

Общая экономия (Собщ)

от использования новой системы пуска двигателя (в данном случае дизеля

тепловоза) складывается из 8ми основных составляющих и

рассчитывается по формуле:

Собщ = Ст

+ Свв

+ Сом + САБ + Срд

+ Ссрэд + Сдиаг +Сб-

Синв

где Ст –

экономический эффект от снижения расхода топлива;

Свв – экономический эффект от снижения объемов вредных

выбросов в атмосферу;

Сом - экономический эффект

от снижения отбора мощности на генератор;

САБ

– экономический эффект от смены типа батарей;

Срд – экономический эффект от увеличения ресурса

дизеля;

Ссрэд – экономический эффект от

снижения степени риска экономической деятельности;

Сдиаг – экономический эффект от ранней

диагностики;

Сб - экономия средств на закупку батарей

Синв – инвестиции включающие стоимость

изготовления СПДШ, модернизации локомотива и замену раз в пять лет

конденсаторов и батареи НК -125.

7.1. Экономический эффект от снижения расхода топлива

Эксплуатация 18 тепловозов ЧМЭ-3 с новой

системой пуска в течение от 3-х до 7 лет показала её высокую надёжность и эффективность.

Неплановых ремонтов тепловозов по причине отказа самой системы не было. В

результате использования новой системы пуска возросла степень надежности работы

тепловоза. Тепловоз, оборудованный СПДШ, запускается от конденсаторов при любой

температуре, практически при любом напряжении аккумуляторной батареи

(допускается снижение напряжения АБ со 110В до 30-40 В), причём используется тяговая (осветительная) АБ, которая не участвует в пуске

дизеля.

Из выше сказанного следует, что при хорошей

подготовке машинистов, необходимо исключить работу тепловоза на холостом ходу

для экономии топлива.

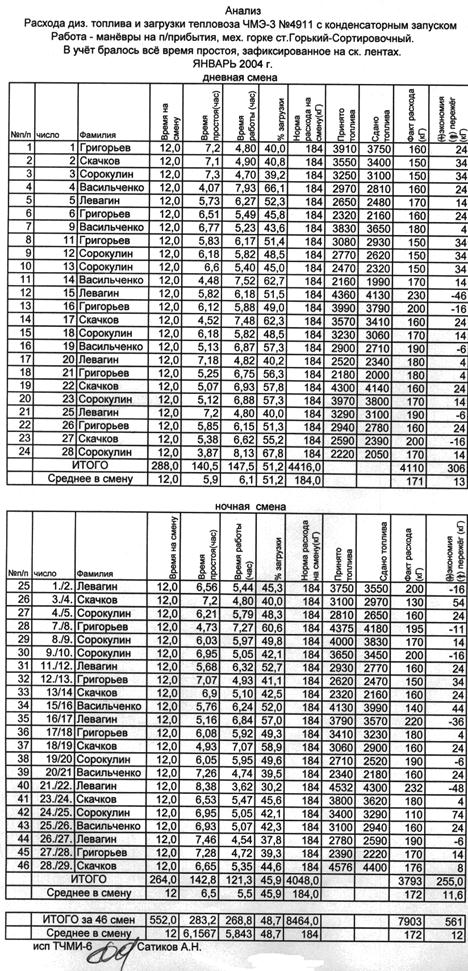

На рис.2 показано поведение исправных

тепловозов, задействованных в маневровом движении (№-№ 4911, 4835) по экономии

топлива, приведённой к одной и той же норме расхода топлива 15 кг/час, с

обученными пользованию системой бригадами машинистов.

Рис. 2

Красная

линия – экономия топлива тепловозом 4835 в 2002, 2003, 2004 и

Из графиков видно, что

в 2002 году оба тепловоза, не оборудованные системой, экономили топливо.

Однако, такая экономия, превышающая общий уровень (чёрная линия), как правило,

приводит к выходу из строя стартерной батареи вследствие того, что при частых

пусках и глушениях она хронически недозаряжается, при этом увеличивается её

внутреннее сопротивление, и, как следствие, внутренний разогрев при пусках. Стартерная АБ, участвующая в запуске, рассчитана на длительный

режим работы и не пригодна для режима, исключающего работу тепловоза на

холостом ходу. С ней нельзя эффективно экономить топливо. А после установки

системы пуска Шевякова А.В. топливо значительно экономится, и ни одна из

тяговых батарей на 18 тепловозах не вышла из строя.

Экономия летнего (с 4 по 11 месяцы) и зимнего (с 11 по 4 месяцы)

периодов эксплуатации тепловоза со стартерной АБ и с СПДШ существенно отличаются. Тепловозы со старой

системой пуска зимой (при среднемесячных температурах tºC<0) пережигают топливо (чёрная

линия – в области отрицательных значений экономии). А тепловозы с новой

системой пуска в зимний период стабильно экономят топливо, значение экономии

декабря 2003г. примерно равно значению экономии июня

2003г., а значение февраля 2004г. – значению июля 2003г. и т.д. Экономия в

летний период также значительно превышает общедеповской уровень. 100% - это

примерно две заправки топливом в месяц. Всего 12 тонн.

Тем самым чётко просматривается тенденция:

зимний режим работы тепловозов с новой системой пуска ничем не отличается от

летнего, что также подтверждают сами машинисты: «после одного часа стоянки при

температуре -15ºС – запуск мощный и

уверенный». Это подтверждает то, что ёмкость конденсаторов не зависит от

температуры. В то же время в старой системе пуска исправная стартерная батарея

теряет на морозе до 70% ёмкости, запуск вялый и неуверенный, поэтому зимой

машинисты, как правило, не глушат дизель во время технологических перерывов в работе.

Потенциальная экономия топлива за счёт

использования системы пуска Шевякова А.В. может быть вычислена исходя из

данных таблицы 2.

|

Анализируя работу тепловоза № 4911 за январь

и февраль

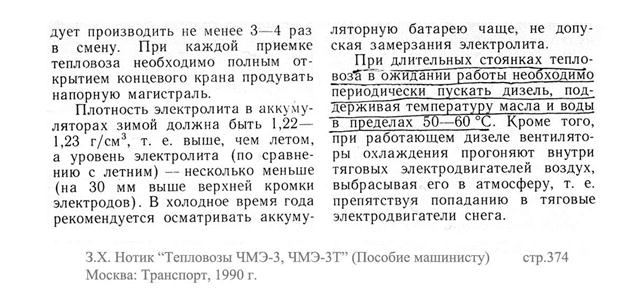

О необходимости

периодических запусков и глушениях дизеля тепловоза, а также пагубности его

работы на холостом

ходу в течение

более чем 20 минут,

указано в:

1) Нотик

З.Х. Тепловозы ЧМЭ – 3, ЧМЭ – 3Т. (Пособие машинисту) / М.: «Транспорт»

2) МПС, Департамент локомотивного хозяйства. Технические указания по подготовке,

эксплуатации и обслуживанию тепловозов и дизель – поездов в зимних условиях

(ЦТРТ – 14/97). /

М.: Трансиздат,

Естественно, необходимо соблюдать ограничения при глушении дизеля

при очень низких температурах.

На основании

практического эксперимента, проведённого в локомотивном депо Горький –

Сортировочный на тепловозе ЧМЭ-3 № 4489, только что прошедшего заводской ремонт

и оборудованного системами СПДШ и РПРТ (регистрация параметров работы

тепловоза), были получены следующие

результаты. [2]

Значение экономии топлива Э для тепловоза

за счёт исключения холостого хода – величина переменная и может быть вычислена

по формуле:

![]()

Часовая (нормированная)

экономия за счёт холостого хода равна:

где:

Т – время стоянки в часах,

Рхх = 10 кг/час -

расход топлива тепловозом ЧМЭ – 3 на холостом ходу,

Рзап. =

N – количество

пусков.

Из формулы видно, что при

увеличении времени стоянок и уменьшении количества пусков часовая экономия

топлива Эчас

стремится к Рхх. Таким образом, зная время стоянки тепловоза

(например, по скоростемерной ленте или по показаниям

РПРТ), не составляет труда определить экономию топлива за счёт исключения холостого

хода тепловоза.

В среднем при 6 стоянках по 55 минут за одну смену Эчас = 10 кг/час. Тогда экономия топлива за месяц

составляет:

Эм = 10кг/час ·

6час · 62смены =

По причине

невозможности частого глушения

тепловоза при работе со стартерной АБ без ущерба для последней, а также предельного износа и нехватки стартерных АБ,

такая же экономия топлива будет происходить и в тёплое время года.

Экономия топлива тепловозом за год составит:

Эг = 3т · 12= 36т

При цене дизельного топлива 20 рублей за 1кг по

состоянию на август

То есть годовой экономический эффект от экономии топлива

на одном тепловозе при режиме работы на парке 50/50% ЧМЭ-3 составит 720 тысяч рублей.

Для таких объёмов экономии топлива необходимо

выполнение 4х дополнительных условий:

1)

технически

исправный тепловоз с правильно отрегулированными мощностными характеристиками и системой впрыска топлива;

2)

обученная

и технически грамотная локомотивная бригада;

3)

утеплённая кабина машиниста (отсутствие щелей и дыр);

4)

материальная заинтересованность машинистов в процессе

экономии топлива.

7.2. Экономический эффект от снижения объемов вредных

выбросов в атмосферу

Для

полного сгорания горючего необходимы определенные соотношения воздуха и горючего

в рабочей смеси. Нормальная рабочая смесь содержит такое количество воздуха, которое теоретически

необходимо для полного окисления элементов, входящих в состав горючего.

Очевидно, что теоретически необходимое количество

воздуха, потребное для сгорания

одного килограмма горючего, зависит от его элементарного состава. Теоретически необходимое количество воздуха для

сгорания

, [4]

, [4]

где Н, С и О -

весовые количества, водорода, углерода и кислорода, содержащиеся в одном кг

горючего;

0,23 - весовое количество кислорода, содержащееся в одном кг воздуха.

Для дизельного топлива Н, С и О составляют

соответственно 12%, 87% и 0,4%.

Таким образом

получаем:

кг воздуха

/ кг горючего.

кг воздуха

/ кг горючего.

Следовательно, общая масса смеси на одну тонну горючего

получается 15,45 т. По приведенным выше расчетам общая экономия топлива для

одного тепловоза составит около 36 тонн в год. Т.е. количество вредных

выбросов уменьшится на 556,2 тонн в год.

Стоимость одной тонны вредных выбросов в атмосферу при

расчетах стран участниц ВТО является договорной, и в 2009 году составляла

10-14 евро. В 2010 году цена возросла до 43 евро или 1677 рублей за тонну загрязненного

воздуха [5] в связи с конечным числом единиц загрязнения и уменьшением его

остатков с каждым заключенным международным договором.

Экономический эффект от снижения вредных выбросов в

атмосферу одним тепловозом в течение года составит 932,7 тысячи рублей в год.

7.3.

Экономический

эффект от снижения отбора мощности с генератора

Отбор мощности на

генератор для заряда стартерной АБ NKS-150 на одном тепловозе за 1 год

равен:

Nст=U·I·t =115B · 20A ·

350дн · 24ч =

19 320 кВт-ч

Отбор мощности на

генератор для заряда тяговой АБ НК-125 на одном тепловозе с установленной СПДШ

и режимом работы 50/50 за 1 год равен:

Nтяг=U·I·t =125B · 5A · 175дн · 24ч =

2625 кВт-ч

Таким образом, экономия

отбора мощности:

Nэ=16 695 кВт-ч

Удельный часовой расход

топлива для тепловоза ЧМЭ-3 на холостом ходу при 10% мощности: [6]

gi=10 кг/ч / 99,3 кВт = 0,1 кг/( кВт-ч)

Таким образом, экономия

топлива в год будет составлять:

gэ =

gi· Nэ=0,1 кг/( кВт

ч) * 16 695 кВтч = 16 69,5 кг

В денежном эквиваленте по

состоянию цен на август

Сом= 16 69,5 кг * 20руб. = 33390 руб.

Экономический эффект от уменьшения отбора мощности на

генератор на одном тепловозе ЧМЭ-3 составит 33,3 тысячи рублей в год.

7.4.

Экономический эффект от смены типа

батарей.

При

установке системы пуска Шевякова А.В. производится замена импортной стартерной

аккумуляторной батареи типа NKS-150 (NKP-150) на отечественную тяговую АБ типа НК-125.

Цена стартерной аккумуляторной батареи

отечественного производства аналогичной импортной типа NKS-150 (NKP-150):

СNKP = 434494,88 руб. [1]

Следует

заметить, что при оборудовании тепловоза новой системой пуска в работу вводится

сразу 2 (два) тепловоза, так как освободившаяся стартерная АБ устанавливается

на другой тепловоз взамен неисправной АБ, либо без таковой (или продаётся), а

на тепловоз с установленной системой уже никогда не потребуется стартерная АБ,

Стоимость тяговой батареи вновь устанавливаемой на тепловоз совместно с СПДШ

учтена в стоимости всей системы пуска Шевякова.

САБ

= CNKS = 434494,88 руб.

Экономический эффект от

замены батареи в исходный год оборудования составит 434,4 тысяч рублей.

7.5.

Экономический

эффект от увеличения ресурса дизеля

Режим работы тепловозов в

маневровом движении в среднем составляет 50/50% (движение – стоянка) (см.

расчёт экономии топлива, таблица 2).

Ремонт дизеля тепловоза ЧМЭ-3 на при КР-1 после 8 лет эксплуатации

стоит 1 528 128 рублей [6]:

СКР-1

= 1 528 128 руб.

Тогда стоимость

увеличения ресурса дизеля за 10 лет составляет:

Срд = Срд

8 лет + Срд 2 года = СКР-1/2

+ (СКР-1 /2) * 0,25

Срд =

955 080 руб.

7.6.

Экономический эффект от снижения

степени риска экономической деятельности

Данный фактор является

наиболее значимым в экономическом эффекте от установки СПДШ. В результате

предприниматель или фирма исключает зависимость от погодных условий, качества и

степени износа аккумуляторной батареи. Как следствие снижается риск не доставить

груз точно в срок по контракту. У фирмы появляется имидж надежности.

Экономический эффект от

снижения степени риска предпринимательской деятельности является основным

экономическим эффектом данного инвестиционного проекта. Расчет экономического эффекта от фактора внедрения

СПДШ каждая фирма должна просчитать сама в зависимости от сложившейся

коньюктуры рынка и сумм неустоек за задержку доставки груза.

7.7.

Экономия

вследствие ранней диагностики

Система пуска Шевякова А.В. является эффективным

средством диагностики состояния дизеля

тепловоза, его топливной системы и системы смазки (Сдиаг).

В случае возникновения неисправности топливной системы

(уходит топливо из фильтров) и системы смазки дизеля (не выдвигается рейка на

подачу топлива полностью либо частично) запуск затягивается или не происходит с

первой попытки, а происходит со второй, третьей и т.д., либо при принудительном

выдвижении реек (с помощью). Стартерная АБ при этом,

как правило, выходит из строя. Нормальный запуск должен происходить с первой

секунды.

Такое указание на неисправности значительно экономит

время на их поиск, и соответственно уменьшает время простоя тепловоза на

ремонте, а также позволяет поддерживать запуск тепловоза в исправном состоянии,

что уменьшает потери топлива и времени при пуске. Экономический эффект получаем

за счет уменьшения времени простоя тепловоза на ремонте, увеличения полезного

времени работы тепловоза. Так как просчитать величину экономического эффекта от

уменьшения времени простоя тепловоза на ремонте в результате точной диагностики

достаточно сложно, в общей величине экономического эффекта этот показатель не

учтен.

Вследствие установки СПДШ на весь парк тепловозов депо

на первых порах с большой степенью вероятности возможен рост внеплановых

ремонтов (до 50%). Но данный фактор надо рассматривать как положительный в

свете того, что тепловозы диагностируются на линии, а данное обстоятельство

является первым шагом при переходе ремонта с планово предупредительной системы

к ремонту по факту. Таким образом, РЖД

может отказаться от ППР по дизелю, генератору, батарее и её системе заряда.

7.8.

Экономия от сокращения

вредных производств

В связи с тем, что вес тяговой АБ

более, чем в два раза меньше относительно веса стартерной

АБ, ожидается значительное сокращение потребления заводами – производителями аккумуляторных

батарей таких материалов, как кадмий, никель, свинец, сурьма, кислоты, щёлочи и

т.д. А, соответственно, и затрат на их приобретение. А так как производство

тяговой АБ менее трудоёмко, ожидается сокращение потребления такими предприятиями

электроэнергии, воды, пара и т.д.

Величина этой экономии рассчитывается

предприятиями – изготовителями самостоятельно.

7.9.

Стоимость

изготовления системы пуска и модернизация тепловоза

Синв=Смод+Сзам,

где Смод -

ориентировочная стоимость изготовления системы пуска и модернизация ей

тепловоза составляет 2000000 рублей.

Сзам – сумма затрат на замену раз в пять лет

конденсаторов и батареи

Сзам=(180684+303732)/5=96883,2 рублей

Синв=2000000+96883,2 =2096883,2 рублей

7.10.

Экономия средств

на закупку батарей

Экономия топлива в

больших объёмах возможна только за счёт исключения работы тепловоза на холостом

ходу, т.е. тепловоз должен работать в режиме частых пусков и глушений. В этом случае происходит следующее.

Тепловоз

с СПДШ не несёт расходов по АБ (АБ не участвует в запуске и не выходит из строя,

конденсаторы не перегреваются – их внутреннее сопротивление в десятки раз

меньше, чем у стартерной АБ и также не выходят из строя). [2]

Тепловоз со стартерной АБ

в этом режиме потребует замены АБ ежемесячно (АБ участвует в запуске,

перегревается за счёт выделения энергии на внутреннем сопротивлении и выходит

из строя). [2]

Тогда экономия по АБ

равна:

Сб = 12·434 494,88 =5 213 938,56 руб.

Этот экономический эффект

подчеркивает, что тепловоз, оборудованный СПДШ приобретает новые свойства,

которые невозможно реализовывать со стартерной батареей.

7.11.

Общий

экономический эффект

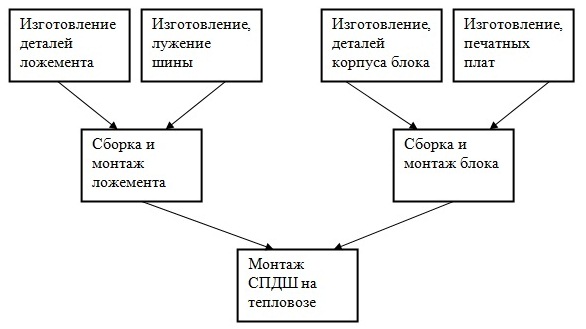

Рассчитаем основные

экономические показатели эффективности инвестиционного проекта.

1.

Чистый дисконтированный доход (ЧДД) за 10 лет эксплуатации СПДШ (срок эксплуатации

конденсаторов – 10 лет) рассчитаем как разницу между доходом от вложения суммы

инвестиции в банк и доходом от инвестиции в СПДШ при условии вложения прибыли в

банк.

В год оборудования тепловоза СПДШ величина

затрат составляет 2000000 рублей, величина экономического эффекта от смены типа

батарей 434 494,88 рублей. В последующие годы величина экономического

эффекта будет определяться по формуле

Собщ= Ст + Свв + Сом + Срд

/10+Сб = =720000+932747+33300+95508+5213938,56=6995493,56

руб.

где Ст – экономия

по топливу за год;

Свв – экономия от

уменьшения вредных выбросов за год;

Сом

– экономия от уменьшения отбора мощности на генератор;

Срд /10 – годовая

экономия от увеличения ресурса дизеля;

Сб – экономия средств на закупку батарей

Общая

величина экономического эффекта от эксплуатации СПДШ за 10 лет составит

69 954 935,6 + 434 494,88 – 2 000 000 – 968 832 = 67 420 598,48 руб.

Расчет

ЧДД (в ценах 2010 года) произведем в табличной форме. Процентные ставки

коммерческих банков для юридических лиц на август 2010 года колеблются от 13 до

6%, учитывая что Сбербанк понизил в августе ставки по

вкладам на 1-1,5% до 4,5-6%, примем к расчету с учетом рисков процентную ставку

в размере 8% годовых:

|

Год эксплуатации |

Инвестиции, руб. |

Экономия, руб. |

Доход от СПДШ (банк 8%) |

Доход от суммы инвестиции (банк 8%) |

ЧДД, руб. (в ценах 2010 года) |

|

0 |

2 000 000 |

434449,88 |

-1565550 |

2 000 000 |

-3565550 |

|

1 |

0 |

6995493,56 |

5429943 |

2160000 |

3269943 |

|

2 |

0 |

6995493,56 |

12859832 |

2332800 |

10527032 |

|

3 |

0 |

6995493,56 |

20884113 |

2519424 |

18364689 |

|

4 |

0 |

6995493,56 |

29550335 |

2720978 |

26829357 |

|

5 |

484416 |

6995493,56 |

38909856 |

3423072 |

35486783 |

|

6 |

0 |

6995493,56 |

49018138 |

3696918 |

45321220 |

|

7 |

0 |

6995493,56 |

59935082 |

3992671 |

55942411 |

|

8 |

0 |

6995493,56 |

71725382 |

4312085 |

67413297 |

|

9 |

0 |

6995493,56 |

84458906 |

4657052 |

79801855 |

|

10 |

484416 |

6995493,56 |

98211113 |

5514032 |

92697080 |

|

Итого: |

2 968 832 |

70389385,5 |

98211113 |

5514032 |

92697080 |

Чистый

дисконтированный доход за 10 лет эксплуатации СПДШ на одном тепловозе составит 92

697 080 рублей.

Экономические

показатели рассчитаны без учета экономического эффекта от снижения риска

предпринимательской деятельности и эффекта от снижения расходов на неплановый ремонт

тепловоза и эффекта от сокращения вредных производств (эти показатели различные

для каждой компании).

2. Срок

окупаемости проекта менее 1 года.

3. Индекс

доходности инвестиционного проекта составляет

ИД = ЧДД / Синв = 92 697 080/ 2 968 832=31

8. Рыночная стоимость СПДШ

Состав

и структура производственных расходов

|

Статьи

затрат |

Затраты,

руб. |

Структура,

% |

|

1 |

2 |

3 |

|

1.

Основные материалы |

982421,00 |

85,08% |

|

2.

Зарплата основных производственных рабочих |

90810,72 |

7,86% |

|

3.

Расходы на содержание и эксплуатацию

оборудования, в том числе: |

10684,28 |

0,93% |

|

- амортизационные отчисления на

оборудование |

2660,51 |

0,23% |

|

- затраты на ремонт оборудования |

35,38 |

0,00% |

|

- заработная плата обслуживающего

персонала |

3108,00 |

0,27% |

|

- затраты на СОЖ, ветошь, масла |

81,24 |

0,01% |

|

- затраты на сжатый воздух |

192,10 |

0,02% |

|

- затраты на воду |

294,06 |

0,03% |

|

- затраты на силовую энергию |

4249,99 |

0,37% |

|

- износ малоценного инструмента |

63,00 |

0,01% |

|

4.

Промышленные расходы, в том числе: |

70831,00 |

6,13% |

|

- зарплата управленческого персонала |

9450,00 |

0,82% |

|

- затраты на охрану труда |

2136,00 |

0,18% |

|

- затраты на рационализацию и изобретательство |

600,00 |

0,05% |

|

- затраты на содержание производственных

помещений |

20357,36 |

1,76% |

|

- затраты на освещение |

1448,41 |

0,13% |

|

- затраты на отопление |

35840,00 |

3,10% |

|

- амортизация прочего оборудования |

514,28 |

0,04% |

|

- амортизация помещения |

514,28 |

0,04% |

|

- амортизация инструмента и оснастки |

175,10 |

0,02% |

|

- износ малоценного инвентаря |

63,00 |

0,01% |

|

Итого |

1154747,00 |

|

Итого,

производственные затраты на СПДШ равны 1154747,00 руб.

Рассчитаем

рыночную стоимость оборудования одного тепловоза СПДШ

|

№ п/п |

Наименование затрат |

Сумма (руб) |

|

1 |

Производственные расходы |

1154747,00 |

|

2 |

Непроизводственные расходы (реклама, доставка,

представительские расходы и т.д. норма 5%) |

57737,35 |

|

|

Итого |

1212484,35 |

|

3 |

Выплата авторского вознаграждения (20%,2 патента ) |

242496,87 |

|

4 |

Прибыль (20%) |

242496,87 |

|

|

Общая стоимость системы без НДС |

1697478,09 |

|

5 |

НДС (18%) |

305546,06 |

|

|

Общая стоимость системы |

2003024,14 |

Литература

1. Цены Росжлдорснаба на август

2. Программа и результаты испытаний

СПДШт от

3. Программа и результаты испытаний

СПДШт от

4. «Устройство танка»: 2-я типография

имени Ворошилова К.Е. УВИ Минобороны СССР.

5. Экологический интернет портал http://ecoportal.su/news.php?id=46364

6. Интернет ресурс http://viptrans.info/ru/repaireinf.html